Jominy试验标准

2021.10.141 适用范围

该国际标准介绍了一种通过末端摧毁法测试钢硬性的方法(乔米尼试验),试验中所用试片直径为25毫米,长度100毫米。

注:根据协议规定,同时为了界定适用范围,该国际标准中描述的试验可由根据已接受的数学模式进行的乔米尼曲线计算取代(参看附件C)。如有纠纷,应进行该试验。

2 标准参照

下列标准文件包括本国际标准引用的有关条文。相关出版物的修改或修订不适用于该文件。但是,我们鼓励以该国际标准为基础的协议各方调查利用下列各标准文件的最新版的可能性。对未标出日期的参考,涉及的标准文件的最新版可适用。国际标准组织与国际电工委员会的成员保留当前有效的国际标准的记录。

ISO 6507-1,《金属材料-Vickers硬度试验》第一部分:试验方法。

ISO 6508-1,《金属材料-Rockwell硬度试验》第一部分:试验方法(A、B、C、D、E、F、G、H、K、N和T级)。

ISO 6508-2,《金属材料-Rockwell硬度试验》第二部分:试验机器的验证与校准(A、B、C、D、E、F、G、H、K、N和T级)。

ISO 6508-3,《金属材料-Rockwell硬度试验》第三部分:对比块的校准(A、B、C、D、E、F、G、H、K、N和T级)。

3 原则

该试验包括:

a) 将一个圆柱行的试片加热至奥氏体的范围内的特定温度,并持续一段时间;

b) 在特定条件下、对其一端洒水进行淬火;

c) 在试片上的纵向平面上特定的点上检测硬度,以通过硬度的改变判断钢的硬性。

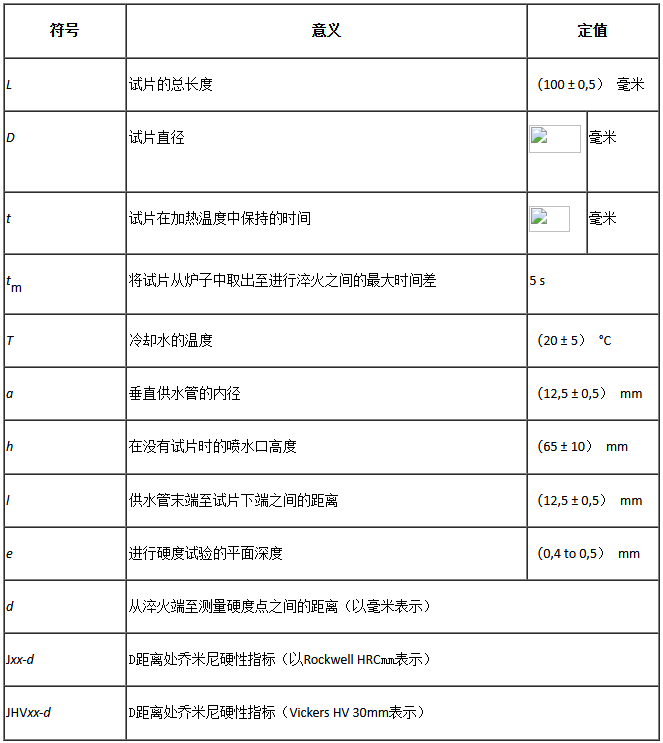

4 符号与意义

试片的形式与它们的准备

5.1 取样

若无产品标准中的具体要求,而且,除非在订单中另有规定,无论产品的厚度(或直径)如何,均可通过下列方式进行试片取样:

— 对直径在30毫米至32毫米之间的试片进行热轧或锻造;

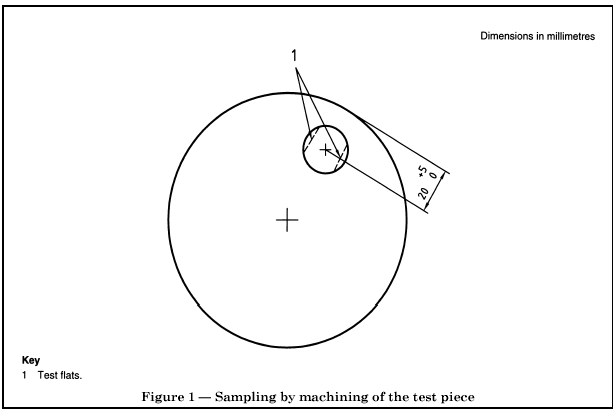

— 对直径在毫米、轴局表面产品至少毫米的进行加工(见图1)。

如果产品是经过持续锻造生产的,建议在取样前至少考虑8:1的损耗率。

在对试片进行加工前的所有成形过程中,产品从各方面造成的变形要尽可能统一。

对于独立锻造的对比试片,在变形前的原始横界面必须至少是相对应的所需30毫米至32毫米的横界面的3倍。

如有特殊规定,试片可以通过适当的锻造程序获取,并在类似锻造的条件下测试。

试片的平面的轴心的位置应与距离产品表面的位置相同(见图1)。为此,将对试片进行标注,以便能清晰地识别出圆柱形榜上的位置。

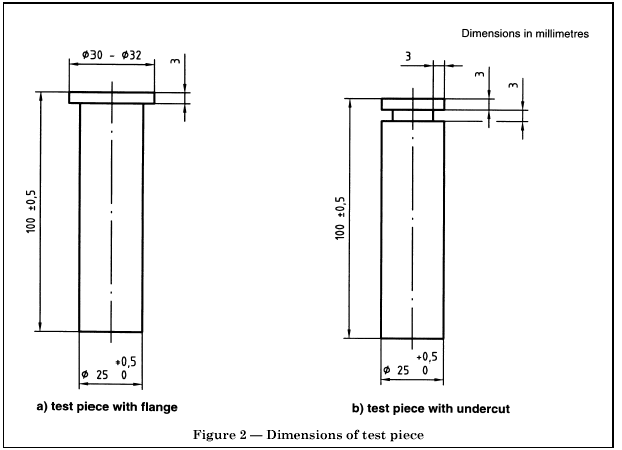

5.2 尺寸

5.2.1 试片为一个圆形榜,直径为25毫米,长度为100毫米。

5.2.2 不进行淬火的试片末端直径应为30毫米至32毫米,具体视该末端的行状而定。图2中显示的是两个示例:有法兰或切口的试片(以通过适当的支持,迅速找到其中心,并将其置于淬火作业的位置)。

5.2.3 必要时,试片将上将进行标注(在与将要淬火的一端相反的一端上),便于发现其相对应于原始产品的位置。

5.3 热处理

除非另有约定,试片在加工和淬火前将被规格化。规格化过程将在材料标准中说明的平均温度范围内进行。如果材料标准没有规定进行规格化的具体温度,规格化温度将由特殊协定规定,或通过试验部门选择。在规格化温度中停留的时间为分钟左右。

热处理在每次试验中都要进行,保证加工过的试片没有脱碳的痕迹。

5.4 加工

试片的圆柱形表面要使用优质车削进行加工;试片末端的表面应抛光,并进行精细的打磨,不得有毛刺(见图2)。

6 仪器

仪器是用来对试片进行淬火的设备。

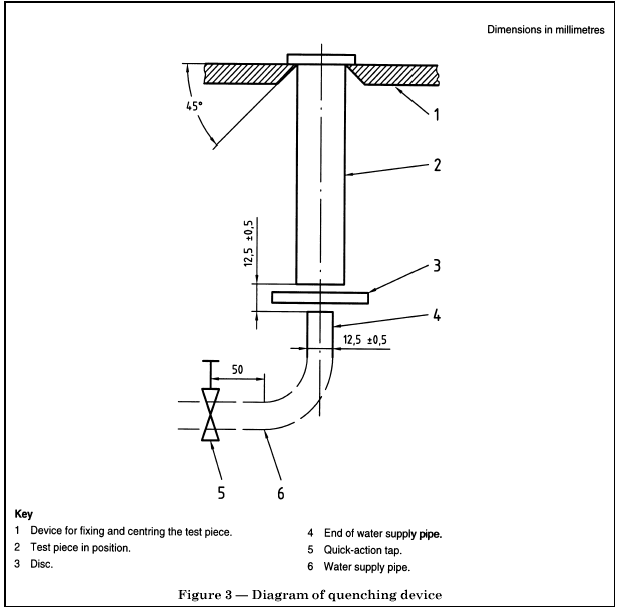

6.1 淬火设备是一种突然将水柱喷向将要淬火的试片的设备。这种设备可以是:快速水龙头外加一个可以调节水流流速的系统,或者外加一个能迅速打开和关闭水柱的装置。(见图3)如是快速水龙头,则水龙头后供水管的长度至少为50毫米,以保障水流适当。

6.2 供水管末端与试片支架的相对位置应保证供水管末端与要进行淬火的试片一端的距离为(12,5 ± 0,5)毫米(见图3)。

6.3 试片支架应能确保将试片精确地置于供水管末端的中心处,同时保证在喷水期间握牢试片。在试片放上去时应该是干的,试片在摆放时和进行实际淬火前以及末端淬火期间,应避免溅上水。

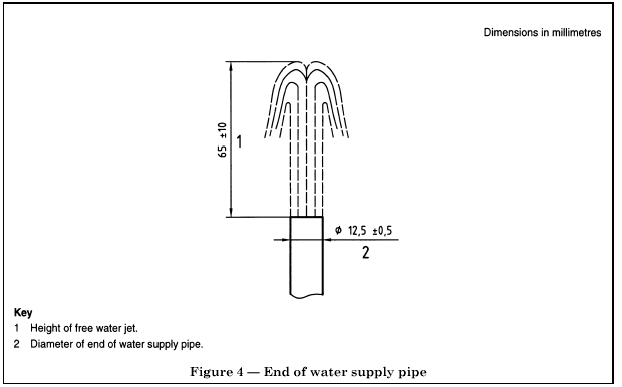

6.4 试片没有放在恰当位置时水柱距供水管的高度应在(65 ± 10)毫米(见图4)

供水管中的水的温度应为(20 ± 5) °C。

如果进行对比试验,试验时所用水的水温应与上述温度相同。

6.5 试片在加热与淬火期间应避免被风吹。

试片的加热与淬火

7.1 加热

7.1.1 试片要统一加热到相关产品说明或特殊协议中说明的温度,并持续20分钟,然后在规定的温度下持续分钟。对特殊类型的炉子,时间可能根据之前经历的试片中心达到理想温度时所需的时间来决定(该温度的测量方法是:将一 热电偶置于沿试片头端中轴钻的孔中)。

7.1.2 注意,尽量减少试片的脱碳,并防止氧化以及鳞片的出现。

7.2 淬火

7.2.1 把试片从炉子上移走至开始喷水之间的时间间隔不得超过5秒钟。

在把试片从炉子上移走与置于之间上的夹子期间,试片只能用火钳夹住不进行淬火的一端的法兰侧或切口侧。

7.2.2 喷水时间最少为10分钟。在此之后,可以将其浸于冷水中来完成试片的冷却工作。

2 淬火后硬度测量的准备工作和具体测量

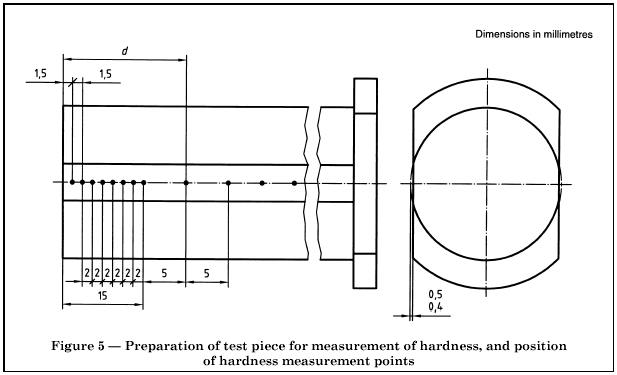

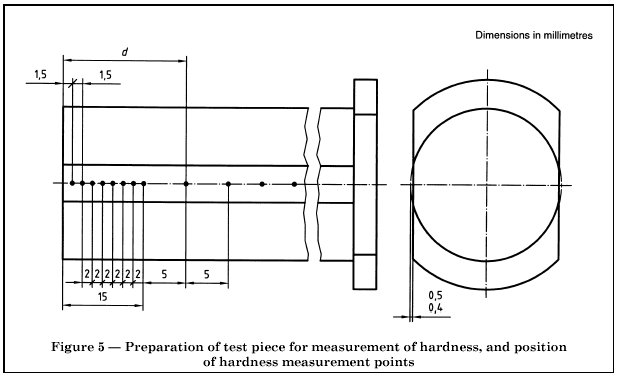

8.1 在试片的表面,打造两个用来测量硬度的呈180度的平面,两个平面都与试片的中轴平行。如果试片是通过加工制成的,则这两个平面距产品表面的距离要相同(见图1),应有0.4毫米至0.5毫米深。这些平面应使用充分的冷却剂以及优质砂轮来加工,避免产生过热,因为热量可能会改变试片的微结构。

8.2 要确保在进行打磨时试片没有变软,方法如下:将试片浸于浓度为5%(V/V)的硝酸溶液中直到其完全变黑。试片的颜色应该是均匀一致的。

如果出现斑点,则证明试片上出现了软点,应重新打造两个平面,夹角为90度,然后用上述方法证明这两个平面是可以接受的。在此,硬度测量要在第二组平面上进行,并在试验报告中进行相关记录。

8.3 应小心谨慎,确保试片稳固,而且在硬度测量过程中握拿牢固。

将试片在硬度测量机器上移动的设备应能准确定位平面的中心,保证缺口之间的间隔为± 0,1毫米。后者是根据ISO 6508-1、ISO 6508-2和ISO 6508-3在平面的轴上钻的。

8.3.1 如有特殊约定,则可根据ISO 6507-1使用维氏硬度HV 30测量来取代洛氏硬度测量。

8.3.2 必须确保第一个平面上的硬度缺口翘起的边缘不会影响第二个平面的测量。

8.4 测量点的位置要能保证能做出下列两个决定之一:

a) 画出代表硬度变化的曲线(见8.4.1);

b) 测量出一个或更多具体点的硬度(见8.4.2)。

8.4.1 画代表硬度变化的曲线

8.4.1.1 一般情况下,前8个点距淬火端的距离(以毫米表示)如下(见图5):

1,5 – 3 – 5 – 7 – 9 – 11 – 13 – 15

之后的点之间应有5毫米的间隔。

8.4.1.2 如果钢的硬性较低,则第一个测量点距淬火端的距离应为1.0毫米;之后第二点距该淬火端的距离应为11毫米,其他各点的相互间隔为1毫米。最后5个点距淬火端的距离应分别为13毫米、15毫米、20毫米、25毫米和30毫米。

注: 8.4.1.1与8.4.1.2中硬度缺口之间的距离并不总是符合ISO6508中规定的最小距离。但根据该国际标准,其获得的硬度值一般情况下是足够准确的。

8.4.2 具体点硬度的测量

可以测量距淬火端特定距离的一个或多个点硬度,这些点可以包括/不包括,8.4.1.1和 8.4.1.2中的点。

3 结果的表述

9.1 任一点的硬度

对于任何距离d,8.1中具体说明的两个平面在该距离d的平均硬度将被记录下来,原则上值以精确到0,5 HRC或10 HV。

9.2 硬度曲线的绘制

距离d画在横坐标上,相应的硬度值画在纵坐标上。推荐使用如下比例:

— 在横坐标上,或10毫米代表5毫米距离,或10毫米代表低硬度钢上的1毫米距离;

— 在纵坐标上,10毫米代表5HRC或50HV。

注:如果使用计算机辅助设备绘制乔米尼曲线,该计算机程序将自动对应坐标轴的比例尺。

具体一种钢的硬性特点描述

使用下列方法之一:

a) 绘制硬度曲线;

b) 给出3点的硬度:一点距淬火端1.5毫米(低硬度钢为1毫米),其他两点根据具体约定决定;

c) 给出两点的硬度,这两点的距离有具体约定决定;

d) 给出距淬火端具体距离的一点的硬度;

e) 给出距离与相对应的硬度值表。

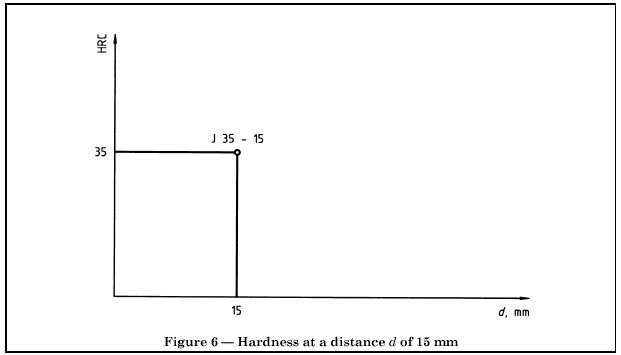

9.4 测量结果的代号表示法

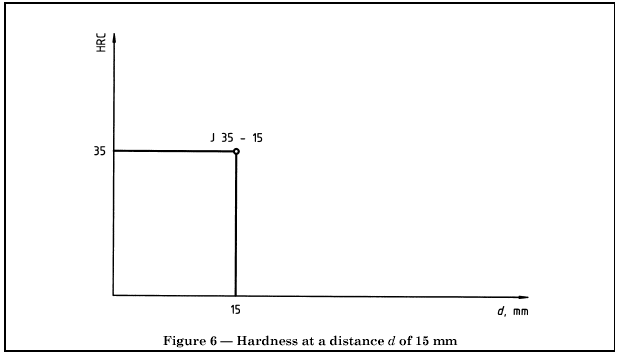

测量结果可以用下列形式表示:字母“J”后跟两个数字,如:

Jxx-d,

其中

xx 指硬度,以HRC或HV 30表示;

d 指测量点距淬火端的距离,以毫米表示。

示例

J35-15 表示距淬火端15毫米处的一点硬度为35RHC;(见图6),

JHV 450-10 表示距淬火端10毫米处的一点硬度为450 HV 30。

注:也可能使用代号Jd = xx ,详情见A.2.4.

4 试验结果

试验报告要包括下列信息:

a) 参考本国际标准,即ISO 642;

b) 钢的级别;

c) 浇铸号;

d) 化学成分;

e) 取样方法;

f) 规格化处理的条件以及试片加热的条件;

g) 使用的硬度测试方法;

h) 测试结果。

注:建议注明水温,以比较试验结果。

附件A (标准化)

产品硬性规格

A.1 方法

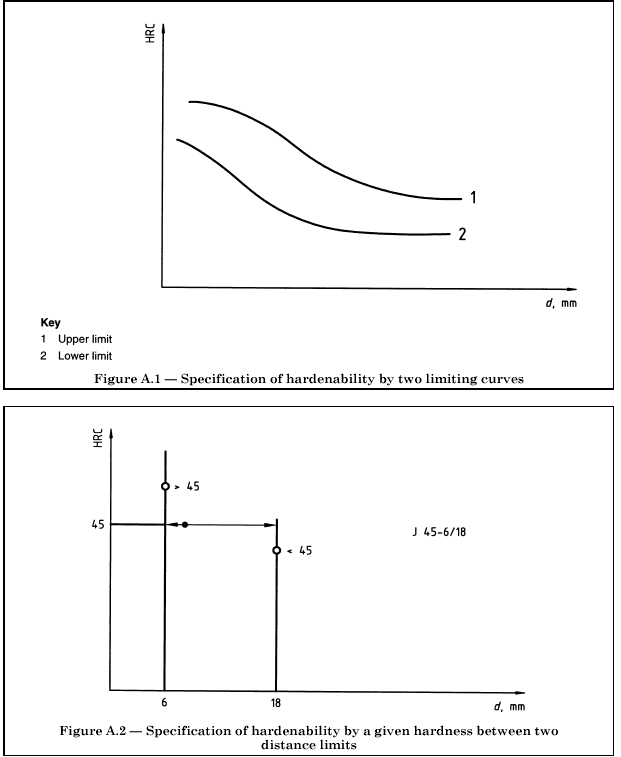

使用下列方法之一:

a) 使用下列曲线表示末端淬火(乔米尼试验)硬度深度值:

1) 极限曲线,在该曲线上方绘制钢的末端淬火(乔米尼试验)硬度深度值曲线;或

2) 极限曲线,在该曲线下方绘制绘制钢的末端淬火(乔米尼试验)硬度深度值曲线;或

3) 上端淬火与下末端淬火(乔米尼试验)曲线,在此曲线中间绘制钢的末端淬火(乔米尼试验)硬度深度值曲线;(见图A.1);

b) 给出末端淬火(乔米尼试验)曲线上的具体点:

—上限,或;

—下限,或

—上限与下限之间的范围:

i) 通过标明具有某一硬度的某点距淬火端的距离;或

ii) 标明距淬火端特定距离的一点的硬度。

A.2 说明硬性

也可以通过如下方式说明硬度:

A.2.1 J 45-6/18表示距离淬火端6毫米与距离淬火端18毫米的两点间某一点的硬度为45 HRC(见图A2)。

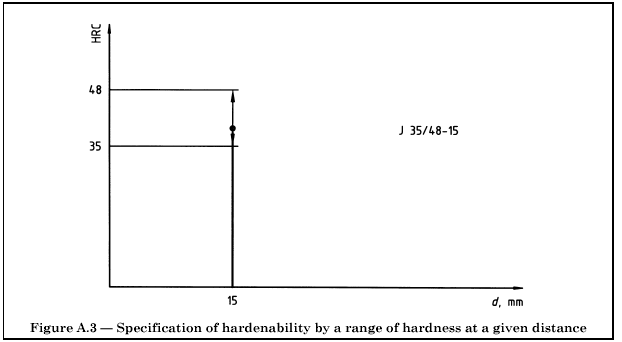

A.2.2 J 35/48-15 表示距淬火端15毫米的一点的硬度在35HRC至48HRC之间(见如A3)。

A.2.3 JHV 340/490-15表示距淬火端15毫米处的某点的硬度在HV 340至 HV 490之间。

A.2.4 在某些国家,还可使用如下代号:

J 15 = 35/45表示距淬火端15毫米的一点的HRC值在35至45之间。

附件B (标准化)

有关第10条的附加信息

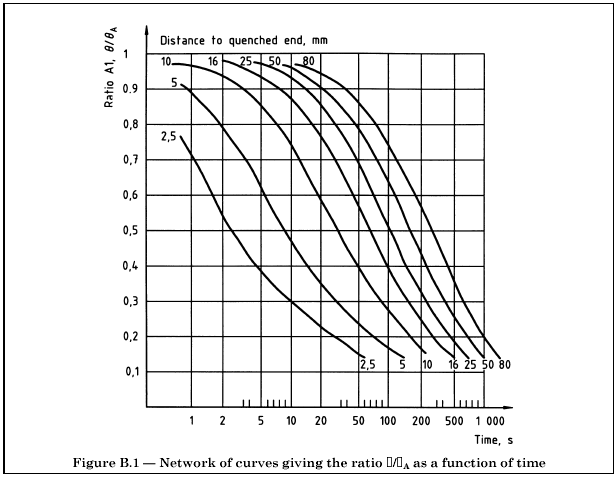

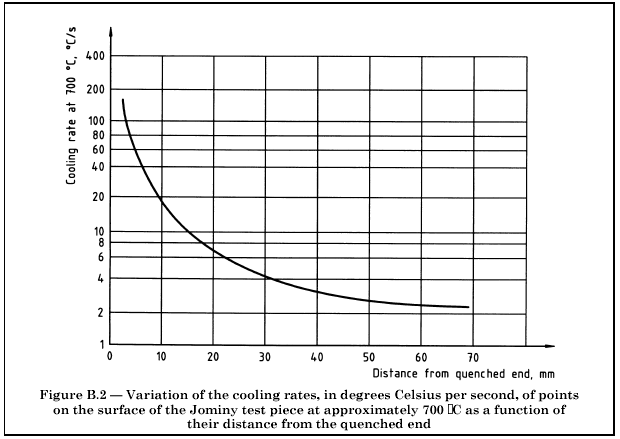

在许多情况下,了解试片表面的冷却速度是很有用的。

7.2中第6条中规定的淬火过程条件允许将试片末端的冷却速度视为一定值。

考虑到大部分情况下容易忽视冷却过程中钢结构变化产生的热量以及不同钢的热传导率与标准试片的热传导率有差异,试片的温度波动可以用各种方式表达出来。下列方法仅供参考:

a) 图 B.1:曲线网,将速度Ú/ÚA 作为时间的函数,其中:

ÚA 奥氏体化的温度;

Ú 指表面上距淬火端某距离的点的温度。

图B.2:在近700摄氏度时进行乔米尼试验的试片表面的冷却速度变化,以℃/s表示。此处速度变化是各点距淬火端的函数。

< 上一篇

没有

下一篇 >

没有